Les déchèteries Modulo Béton®

Notre concept de déchèterie modulaire repose sur une structure composée de modules béton préfabriqués en usine, qui sont ensuite transportés et assemblés sur site en un temps record.

Le concept Modulo Béton® fait l’objet de plusieurs brevets internationaux.

Plus de 250 déchèteries modulaires déjà réalisées pour les collectivités locales en France…

… et dans le monde

Le module qui révolutionne les déchèteries

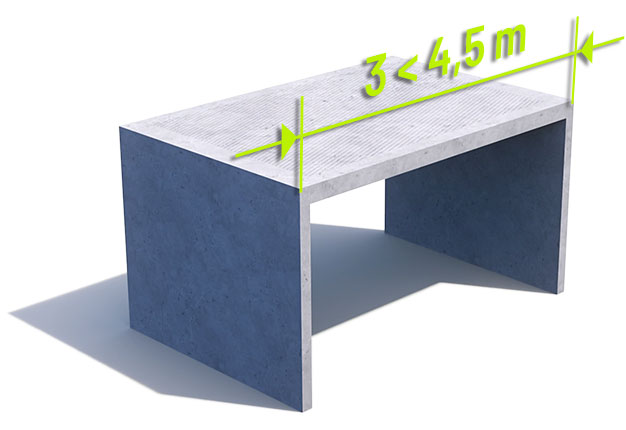

Notre principe technique breveté repose sur l’utilisation de modules en béton préfabriqués de 3m, 4m et 4,50m de largeur, qui sont assemblés en un temps record (de quelques jours à quelques semaines) sur nos chantiers, réduisant ainsi la durée du chantier de gros œuvre par 3 en moyenne, tout en garantissant un respect des plannings les plus stricts.

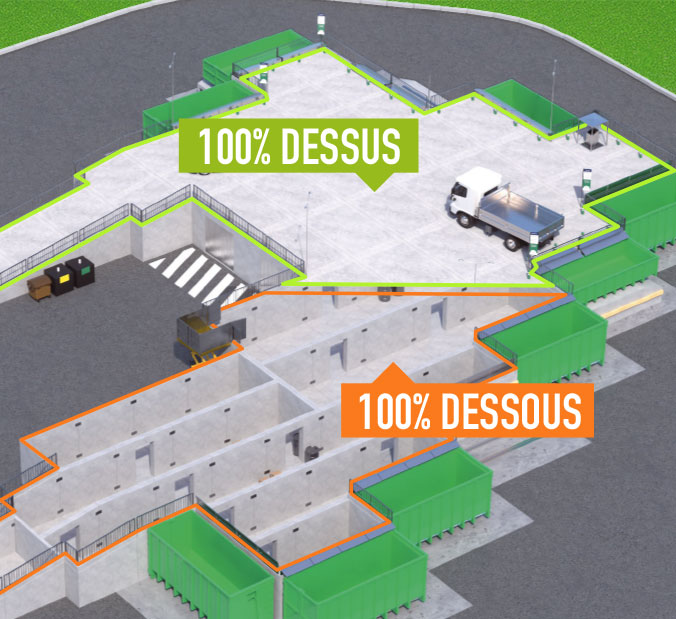

La seule déchèterie

modulaire exploitable à 200 %

100 % dessus : La conception inventive de nos modules, permet d’obtenir évidemment un quai en hauteur parfaitement sécurisé. La plateforme supporte des charges allant de 3,5 à 29 tonnes.

100 % dessous : Avec un espace couvert et imperméable de plain pied, coupe-feu et ventilé avec des travées aménageables et évolutives selon les besoins d’exploitation.

La surface utile est ainsi doublée et offre des possibilités multiples : stockage de déchets (DEEE,DDS, Réemploi…) ou de matériel, point de distribution aux usagers (composteurs, bacs roulants…) locaux d’exploitation…

Installation de 2 À 5 jours

Notre principe technique breveté repose sur l’utilisation de modules complexes en béton préfabriqués, qui sont assemblés en un temps record (quelques jours à quelques semaines) sur nos chantiers, réduisant ainsi la durée du chantier de gros œuvre par 3 en moyenne, tout en garantissant un respect des plannings les plus stricts.

De la conception à la livraison

100% intégrée

100% maîtrisée

BUREAU D’ÉTUDES

Plus de 15 ans d’expérience, vous assurent des conceptions de déchèteries 100% fonctionnelles.

PRÉFABRICATION BÉTON

Les modules sont fabriqués dans notre usine intégrée ou dans des unités partenaires agréées.

POSE

L’organisation logistique et l’installation des déchèteries sont assurées par nos équipes intégrées.

GARANTIE DÉCÉNNALE

Nos réalisations bénéficient toutes sans exception d’une garantie de 10 ans contre tout vice de fabrication, à compter de la réception des travaux. Le béton armé est fabriqué selon les normes en vigueur.

Garantie décennale et durabilité inégalée

Toutes les déchèteries livrées bénéficient de notre garantie décennale.

De plus, elles offrent des niveaux de Durabilité, de Qualité et de Sécurité bien supérieurs aux autres technologies modulaires, grâce au béton armé.

Une solution écologique qui s’inscrit dans la démarche RSE de votre collectivité

La fabrication de nos bétons génère 30% de CO2 en moins que des bétons traditionnels.

Nos chantiers génèrent très peu de bruit, zéro déchet et présentent une pénibilité réduite pour nos collaborateurs.

Très simples d’entretien, nos déchèteries ne nécessitent aucun traitement contre les nuisibles et sont insensibles à la corrosion, ce qui évite les traitements chimiques habituels.

Après déconstruction, les sols ne sont pas altérés. Aucune réhabilitation n’est à prévoir même en cas de déplacement.

Les constructions complémentaires

Les locaux gardien

Complétez votre déchèterie, d’un local gardien modulaire !

Installé sur la plate-forme ou bien au sol, Modulo Béton® vous propose différents modèles de locaux gardien modulaires en béton.

De 13 m2 à + de 40 m2, nous vous proposons des constructions clé-en-main, posées en quelques heures et pouvant intégrer : bureau, sanitaires, chauffage/climatisation, local technique,…

Vous pouvez tout nous demander, une solution modulaire correspond à votre besoin.

Les quais de déchargement

Modulo Béton® propose également toutes les configurations de quais de déchargement ou de quais de transfert.

Ces quais de déchargement sont conçus selon le tonnage à traiter et permettent aux véhicules de plus de 5T de déverser leurs chargements depuis le haut du quai vers les semis ou bennes situés en bas de quai, dans des conditions optimales de sécurité pour le personnel des collectivités.

Ces quais permettent un transfert des déchets depuis les petits camions utilisés pour la collecte de proximité, vers des véhicules de plus grande capacité qui se dirigeront vers les centres de valorisation.

Qu’est-ce qu’une déchèterie mixte ?

La déchèterie mixte combine deux solutions de collecte :

- une déchèterie à quais composée de bennes et qui reçoit l’ensemble des déchets habituels (bois, tout venant, métaux, pneus…)

- un espace, à même le sol simplement délimité par un muret béton, et dans lequel les usagers viennent déverser les déchets verts ou les gravats.

Cette solution permet de désencombrer les plateformes de collecte pendant les périodes comme le printemps et l’automne où la fréquentation des particuliers est majoritairement représentée par les déchets verts.